- KRUSZARKI RADFORD

Kruszarki Bradford są stosowane przede wszystkim do jednoczesnego sortowania i oczyszczania surowego węgla, chociaż mogą być również wykorzystywane do rozdzielania innych materiałów.

Kruszarka Bradford jednocześnie sortuje i oczyszcza surowy węgiel i jest powszechnie stosowany do:

- Wstępny proces kruszenia i oczyszczania węgla

- Wtórne kruszenie i oczyszczanie węgla

Niezależnie od rozpowszechnienia kruszarek Bradford w przemyśle węglowym, można je wykorzystać również do separowania innych materiałów

Dostępne są różne wielkości maszyn, które odpowiadają wielu specyficznym wymaganiom przetwarzania, w zakresach szybkości podawania od 100 t/h do 2200 t/h i więcej.

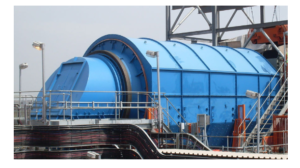

Kruszarki Bradford w zasadzie składają się z dużego wirującego cylindra, poprzez reduktor napędzanego silnikiem elektrycznym oraz napęd łańcuchowy. Węgiel jest unoszony, a następnie zrzucany do cylindra, gdzie rozbija się przy uderzeniu. Węgiel o zadanej wielkości cząstki przechodzi przez perforacje w powłoce cylindra, podczas gdy materiał odpadowy, taki jak kamień i gruz, jest odrzucany osobno.

Półmobilne kruszarki Bradford oferują mniejszym i małym sektorom wydobywczym wszystkie zalety jakie dają bardzo kompaktowe maszyny, osadzone na przenośnej konstrukcji. To pozwala m.in. na

Łatwość transportu, podczas przemieszczania kruszarek Bradford, podczas kolejnego etapu eksploatacji złoża, bloku lub zasobu

- Możliwość ustawienia kruszarki Bradford, w trakcie prac wydobywczych, tak blisko miejsca urabiania, jak to tylko możliwe, zmniejszając w ten sposób koszty transportu.

Kruszarki Bradford są sprzedawane na licencji TerraSource Global w USA, a licencja udzielana jest zwłaszcza regionom Afryki, z pozwoleniem na jej globalne wykorzystanie, jeśli jest używana

w projektach TAKRAF.

2. PRZESIEWACZE DELKOR Z ZAAWANSOWANYM PROGRAMOWALNYM KONTROLEREM PRZERWAŃ (APIC)*

*APIC – Advanced Programmable Interrupt Controller

Najlepsza w branży technologia przesiewania firmy DELKOR oferuje bardzo opłacalne rozwiązanie do oddzielania wartościowych kruszyw od odpadów, w celu produkcji czystych, nadających się do sprzedaży gotowych produktów.

Przesiewacze DELKOR skutecznie i wydajnie radzą sobie zarówno z drobnym jak

i gruboziarnistym materiałem, obsługując szeroki zakres rozmiarów cząstek, które generują niskie koszty eksploatacji, ponieważ nie wymagają ani nie zużywają mediów ciężkich.

Przesiewacze są sprzedawane jako mobilne, modułowe lub samodzielne. Przesiewacze dostarczane są w ramach pakietu składającego się z kompletnego wyposażenia, know-how dotyczącego procesu, wiedzy operacyjnej, szkoleń i wsparcia oraz kluczowych rozwiązań sprzętowych.

Przesiewanie z APIC jest wydajnym procesem separacji grawitacyjnej stosowanym do oczyszczania przeznaczonego do sprzedaży materiału z odpadów/surowca poprzez oddzielanie cząstek o różnych gęstościach w homogenicznym złożu materiału ziarnistego.

Przesiewacze DELKOR są używane do:

- Mycie drobnego, średniego i grubego węgla.

- Odzyskiwanie rud metali żelaznych.

- Odzyskiwanie żelazostopów ze szlaki (FeCr, FeMn, SiMn, FeV, Fe, stal, itp.).

- Koncentracja niemetali (diamentów, minerałów przemysłowych itp.).

- Sortowanie odpadów

Tenova jest światowym liderem w zaawansowanym projektowaniu modeli procesowych, wymiarowania i skalowania przyrządów, w oparciu o testy wsadowe, z imponującą listą referencyjną ponad 50 instalacji w większości głównych regionów producentów mineralnych.

3. LINIOWE PRZESIEWACZE TASMOWE DELKOR

Liniowe przesiewacze taśmowe DELKOR nadaje się przede wszystkim do skórowania grubego nadsitowego materiału z zawiesin procesowych. W udoskonalonej wersji występuje opcja usługi wspomaganej próżniowo.

Liniowy przesiewacz taśmowy DELKOR został opracowany w drodze szeroko zakrojonych badań

w celu rozwiązania głównego problemu w procesie CIP/CIL – skutecznego usuwania odpadów

z zawiesin.

Urządzenie może przesiać wielkości cząstek od 150 do 2000 mikronów i ma powszechne zastosowanie w przemyśle wydobywczym do oczyszczania transportowanego materiału

z drobnych mineralnych lub chemicznych zawiesin.

Przedmiotowa jednostka DELKOR działa bez użycia wibracji. Zapobiega to ponownemu przesuwaniu się nadsitowego materiału po oczkach sita, zapewniając zatrzymanie wszystkich ponadgabarytowych materiałów. Skutkuje to 98,1% skutecznością w usuwaniu włókien drzewnych mierzonych lokalnie przez laboratorium wydobywczej grupy badawczej.

4. KOMORY FLOTACYJNE DELKOR BQR

Komory flotacyjne BQR DELKOR osiągają efekty optymalnej pracy dzięki specjalnie zaprojektowanym poziomom zawiesiny ciał stałych, regulacji szybkości przepływu powietrza, łatwemu pozycjonowaniu piany oraz stabilnej granicy faz pulpy i piany.

Komory są używane do obróbki zgrubnej, przepłukiwania, czyszczenia oraz powtórnego czyszczenia. Mają zastosowanie do przetwarzania miedzi, cynku, metali z grupy platyny, fosforanów, grafitu, żużlu i ścieków. Komory wyposażone są w stojany z przegrodami, otwarty wlot do wirnika, gdzie reguluje się natężenie przepływu powietrza, ustawienia stożków piany oraz rynnę zewnętrzną w stosunku do strefy miazgi, w celu uzyskania doskonałej kombinacji korzyści procesowych, operacyjnych

i kosztowych.

Liczba używanych komór zależy od zastosowania.

Komora flotacyjna DELKOR BQR ma następujące zalety:

- Łatwe uruchamianie pod obciążeniem

- Niski czas przestoju i łatwą konserwację

- Prostą konstrukcję, która zmniejsza koszt części zamiennych

- Zwiększoną wydajność energetyczną

- Niskie koszty utrzymania

Gama maszyn flotacyjnych BQR DELKOR ma objętości od 0,5 m³ (BQR5) do 150 m³ (BQR1500).

5. POZIOME TAŚMOWE FILTRY PRÓŻNIOWE DELKOR

Technologia tych urządzeń i know-how firmy DELKOR opiera się na zasadzie poziomego filtra taśmowego a firma jest dostawcą największych pojedynczych maszyn i urządzeń filtrujących na całym świecie.

Filtry DELKOR to wydajne i niezawodne urządzenia separujące ciała stałe / ciecze, stosowane odpowiednio do odwadniania szerokiej gamy materiałów. Wykorzystując filtrację próżniową, filtry DELKOR mają niskie koszty kapitałowe, eksploatacyjne i konserwacyjne, przewyższając w ten sposób tradycyjny bęben obrotowy, tarczę, misę do przechylania i filtry stołowe, w każdej sytuacji, w której wymagana jest wydajność, skuteczne mycie pulpy oraz minimalne rozcieńczenie płynów.

Poziomowe filtry taśmowe DELKOR

Poziomy filtr taśmowy jest wydajnym i niezawodnym urządzeniem separującym ciała stałe/ciecze

i jest odpowiednim narzędziem do odwadniania szerokiej gamy materiałów, takich jak piaski mineralne, rudy żelaza, koncentraty ołowiu cynkowego i koncentraty flotacji drobnego węgla. Ponadto, poziome filtry taśmowe są dobrze przystosowane do odwadniania odpadów procesowych, które mogą być wykorzystane jako zasypy kopalniane lub przesyłane bezpośrednio do składowiska suchego składowania odpadów.

6. GRANULATORY

Granulatory mają zastosowanie w przemyśle węglowym, gdzie należy przerobić urobek/węgiel

z jednoczesnym usunięciem domieszek żelaza / kruszyw.

Granulatory węglowe na przestrzeni lat zostały znacznie ulepszone, jednak nadal zachowały oryginalną koncepcję pierwotnej maszyny, która sortuje zużyty węgiel jednocześnie usuwając domieszki żelaza / kruszyw. Zdolność granulatora do niezawodnego działania przez dziesięciolecia była główną przyczyną jego szerokiego zastosowania w międzynarodowym przemyśle wydobywczym.

Gama granulatorów dostarczanych przez TAKRAF jest sprzedawana na licencji firmy Pennsylvania Crusher Corporation i jest przeznaczona zwłaszcza dla przemysłu węglowego, gdzie szczyci się solidną reputacją w zakresie jakości, wydajności oraz długiej i wydajnej żywotności. Tę wydajną żywotność można przypisać wielu wyjątkowym cechom i systematycznym udoskonaleniom konwencjonalnych funkcji kruszarki. Dzięki wyjątkowej zasadzie działania, granulatory wytwarzają produkt o określonej wielkości z minimalną ilością drobnych cząstek. W przeciwieństwie do zwykłych młynów młotkowych, węgiel nie jest niszczony przez młoty, lecz rozbijany przez pływające pierścienie toczne z hartowanej stali.

Granulatory węglowe i inne kruszarki udarowe nadal odgrywają kluczową rolę

w wytwarzaniu energii, wydobyciu węgla, produkcji cementu, przetwórstwie chemicznym i innych podstawowych gałęziach przemysłu.

Produkt sprzedawany na licencji, która udzielana jest zwłaszcza regionom Afryki,

z pozwoleniem na jej globalne wykorzystanie, jeśli jest używana w projektach TAKRAF.

7. WYPŁUKIWANIE HAŁD

Tenova Advanced Technologies (TAT) w celach przetwarzania/przerabiania zapór osadowych i hałd stosuje System Monitorowania Stref – Sensoil Vadose Zone Monitoring (VMS).

Technologia VMS usprawnia monitorowanie powierzchni podczas wypłukiwania hałdy

i zapór osadowych oraz zapewnia pomiar temperatury, wilgotności, ciśnienia i ciągłego pobierania próbek w trybie on-line.

Technologia VMS została pierwotnie opracowana w celu rozwiązania sposobu monitorowania warunków w strefie Vadose Zone (nienasyconej), między powierzchnią gruntu a poziomem wody, mających zastosowanie w rolnictwie, wyciekach chemicznych, zbiornikach zaporowych, gospodarstwach zasobnikowych, monitorowaniu szczelności powierzchni gruntu, jak również została również przystosowana do monitorowania rud składowanych w hałdach, w trakcie ich wypłukiwania.

Główną ideą technologii VMS jest zastosowanie serii specjalnych sond z wieloma dyskretnymi czujnikami oraz urządzeniami do pobierania próbek zamkniętych

w wytrzymałych elastycznych rurach, które są rozmieszczone ukośnie wzdłuż strefy badanego obiektu. Jednostki monitorujące składają się z elastycznych czujników wykorzystujących reflektometrię domenowo-czasową FTDR (metoda oznaczania wilgotności gleby), które są przeznaczone do pomiarów on-line ilości wody, temperatury i porowatych punktów pobierania próbek w strefie Vadose Zone (VSP). Próbki roztworu zbierane spod powierzchni w sposób ciągły przez VSP, są często analizowane w celu określenia jego składu chemicznego.

Systemy VMS stosowane do wypłukiwania hałd.

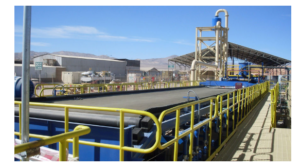

Wypłukiwanie hałd jest powszechną metodą wydobywania, stosowaną w przerabianiu metali takich jak złoto, miedź, srebro i uran. Typowa operacja wypłukiwania hałdy polega na wydobyciu rudy

z kopalni odkrywkowej lub podziemnej, następnie jej zmieleniu do określonej wymaganej wielkości cząstki, a w następnym kroku zhałdowaniu pokruszonej rudy na nieprzepuszczalnym terenie. Składowisko złoża rudy jest następnie wypłukiwane za pomocą rozpuszczalnika, takiego jak rozcieńczony kwas lub roztwór cyjanku, przy użyciu specjalnego systemu nawadniającego wykorzystującego spryskiwacze lub kroplowniki. Po przesączeniu się rozpuszczalnika przez hałdę, tlenki metali z rozdrobnionej rudy rozpuszczają się i spływają na dno hałdy. W rezultacie, ten odsączony roztwór jest teraz wzbogacony (tzw. roztwór macierzysty) pożądanym metalem,

a następnie jest przetwarzany w celu uzyskania produktu końcowego.

Wypłukiwanie hałd jest powszechnie stosowaną techniką ekstrakcji stosowaną

w przetwórstwie metali. Monitorowanie hydraulicznych i chemicznych właściwości hałdy

w czasie rzeczywistym, prowadzi do znacznych oszczędności w przypadkach bardzo istotnych i często deficytowych zasobów, takich jak woda (szczególnie w regionach suchych) i substancje chemiczne, jak również zwiększenie ogólnej wydajności wydobycia minerałów.

Ponad 70 urządzeń monitorujących o głębokości penetracji ponad 60 metrów zostało

z powodzeniem wdrożonych w różnych zastosowaniach hydrologicznych, m.in. w tamach. Systemy te zostały zainstalowane w Hiszpanii, USA, Izraelu, RPA i Namibii.

Systemy VMS stosowane do zapór osadowych.

System VMS umożliwia bezpośredni pomiar przepływu wody i transportu zanieczyszczeń

w nienasyconych osadach, w tym tamach ziemnych lub wałach zaporowych, ochronnych i tamach. System umożliwia operatorom, menadżerom oraz organom ds. Bezpieczeństwa otrzymywanie danych na temat procesów przesączania się wody przez ziemną tamę lub wał, w sposób ciągły

„w czasie rzeczywistym”.

Posiadanie dostępu do w/w danych uzyskanych w czasie rzeczywistym, może mieć znaczący, pozytywny wpływ na bezpieczeństwo i możliwość potencjalnego ostrzegania o szkodach, w tym

o szkodach pośrednich i utracie życia.

8. WAŁY KRUSZĄCE POD WYSOKIM CIŚNIENIEM (HPGR) HIGH PRESSURE GRINDING ROLLS

HPGR to nowoczesne i wydajne maszyny rozdrabniające, które stają się coraz bardziej popularne w przetwórstwie mineralnym.

Oprócz wiodącego w branży sprzętu, który firma oferuje dla przemysłu wydobywczego, HPGR marki TAKRAF stanowią punkt odniesienia w dalszym rozwoju technologii rozdrabniania.

Technologia HPGR jest świetną alternatywą dla wielkoskalowych układów rozdrabniania która staje się coraz bardziej popularna w przetwórstwie mineralnym. Zasada działania tej technologii polega na tym, że dwie przeciwbieżnie obracające się rolki wywierają wysokie ciśnienie na porcję podanego materiału, który jest rozprowadzany szczelinami pomiędzy oboma walcami. Rozdrabnianie międzycząsteczkowe to proces rozdrabniania specyficzny dla HPGR, w którym cząstki materiału są jednocześnie kruszone i mielone w złożu ściskanego materiału a nie w bezpośrednim kontakcie

z powierzchnią wału. Ilość przerobionego materiału może być mniejsza od wartości wsadowej, co jest istotna różnicą, na przykład w porównaniu z kruszarkami.

Proces wysokociśnieniowego rozdrabniania powoduje mikropęknięcia w cząstkach, które prowadzą do uwalniania minerałów i większej ilości ich drobin. Minerały poddane działaniu HPGR wykazują lepszą wydajność wypłukiwania, ponieważ mikropęknięcia zwiększają powierzchnię kontaktu cząstek

z roztworem wypłukującym. Dzięki zastosowaniu rozdrabniania technologii HPGR, dodatkowo zwiększa się skuteczność flotacji.

Mielenie materiału metodą HPGR okazało się bardziej opłacalne w porównaniu z pracą konwencjonalnych młynów i kruszarek. Zwłaszcza dalsze etapy przetwarzania metodą HPGR, takie jak mielenie kulowe, jest bardziej energooszczędne, ze względu na drobniejszy rozkład wielkości cząstek produktu wyjściowego oraz dodatkowy efekt w postaci mikropęknięć.

Zasadniczo głównym impulsem do korzystania z HPGR jest oszczędność energii i kosztów produkcji. HPGR mogą być wykorzystywane w projektach poprzemysłowych (brownfield) do usuwania wąskich gardeł z konwencjonalnych obwodów kruszenia / frezowania, aby zwiększyć całkowitą wydajność instalacji. Ponadto można je również stosować jako trzeciorzędne i / lub czwartorzędne etapy kruszenia lub w etapie kruszenia żwiru w celu poprawy wydajności wzdłużnego (zgodnie

z kierunkiem) mielenia.

9. ŁOŻYSKOWE PŁUCZKI WODNE / SKRUBERY

TAKRAF projektuje systemy rozdrabniania dla górnictwa oraz przygotowania minerałów dla przemysłu, górnictwa i przetwórstwa jak również innych niemetalicznych systemów wydobywczych i przetwórczych.

Zakres ofertowy naszych łożyskowanych skruberów ma zastosowanie dla szerokiej gamy branż

i zastosowań przetwórczych.

Łożyskowane skrubery firmy TAKRAF rozbijają lub zmywają glinę i inne zanieczyszczenia

z twardych lub krystalicznych minerałów oraz skał przed procesem przetwarzania i odzyskiwania diamentów. Działanie przepłukiwania można również zastosować do rozbijania konglomeratów mineralnych przez rozluźnienie wiązań między dużymi cząstkami powstającymi z osadów soli i gliny.

Skrubery TAKRAF są niezwykle wszechstronne i mogą mieć zastosowanie do prac autogenicznych (AG), półautogenicznych (SAG), kulowych, żwirowych oraz skruberów do operacji produkcyjnych lub na skalę poszukiwawczą oraz w zakładach przetwórstwa morskiego lub lądowego.

10. SEDYMENTACJA

DELKOR dostarcza swoim klientom szeroką gamę projektowanych urządzeń zagęszczających

o średnicy do 100 m.

DELKOR oferuje kompleksowy asortyment zagęszczaczy i odstojników

Gama produktów do zagęszczania ma w swojej ofercie projekty o średnicy do 100 m, które przeznaczone są do różnych zastosowań m. in. w przemyśle mineralnym, przetwórczym, chemicznym, jak również do uzdatniania wody i oczyszczania ścieków. Jako przedsiębiorstwo wysoko specjalizujące się w dziedzinie sedymentacji, oferujemy zarówno konstrukcje spawane, jak

i przykręcane w formie podwyższonych zbiorników stalowych, jak również możemy dostarczać mosty, mechanizmy i napędy do zbiorników betonowych. Ponadto DELKOR dzięki zaawansowanej technologii zagęszczania, jest w stanie modernizować już istniejące zbiorniki .

Niektóre z zalet zagęszczaczy DELKOR:

- Lekka, a zarazem wytrzymała konstrukcja, wykorzystująca najnowsze technologie analizy elementów skończonych (FEA – Finite Element Analysis), w celu zmaksymalizowania wytrzymałości i trwałość sprzętu, jednocześnie minimalizując koszty materiałów.

- Zastosowane niezawodne znane na całym świecie – napędy hydrauliczne lub elektryczne.

- Zaawansowana faza testów i operacyjna baza danych.

- Zastosowanie Advanced Computational Fluid Dynamics (CFD), który został zaprojektowany jako kanał zasilający, aby zoptymalizować mieszanie i zminimalizować zużycie flokulanta (substancji zapoczątkowującej flokulację, która ułatwia usuwanie z wody substancji zawieszonej oraz cząsteczek koloidalnych).

- Zaawansowane systemy zarządzania pianą, aby zminimalizować jej wytwarzanie oraz zmaksymalizować przejrzystość przelewania.

Wysokowydajne zagęszczarki DELKOR

Zagęszczarki te są sprawdzonym działającym układem, mającym zastosowanie w wielu różnych aplikacjach na całym świecie. Bogactwo doświadczeń i duża baza danych wyników sprawia, że DELKOR jest w stanie zoptymalizować rozmiar zagęszczacza i projekt dla każdej aplikacji, a nasze rekomendacje możemy zagwarantować gwarancją jakości wykonania. Testy laboratoryjne na reprezentatywnych próbkach są zwykle wszystkim, co jest wymagane aby dobrać środek zagęszczający. Dostępne są również testy pilotażowe na miejscu.

Zagęszczarki DELKOR o wysokiej jakości zagęszczania

Zagęszczarki o wysokiej jakości zagęszczania, są wynikiem żądań klientów, którzy domagali się większych gęstości dolnych frakcji oraz lepszego odzyskiwania wody, bez dodatkowych kosztów

w układzie pompowania podczas transportu. Poprzez zwiększenie wysokości litego złoża

w zagęszczaczu DELKOR, można uzyskać wyższe gęstości.

Pasty zagęszczające DELKOR

Pasty zagęszczające spełniają ekstremalne wymagania mechaniczne i procesowe, które są potrzebne, zwłaszcza gdy mamy do czynienia z wysoką reologią (odkształcenie i przepływ materii) dolnych frakcji. Dzięki wieloletniemu doświadczeniu prac laboratoryjnych, testom pilotażowym oraz doświadczeniu w zagęszczaniu, DELKOR może szybko i dokładnie określić optymalną specyfikację pasty zagęszczającej potrzebnej dla Państwa potrzeb.

Nasze pasty zagęszczające wykorzystują zaawansowaną technologię rozrzedzania ścinaniem (pseudoplastyczność), która składa się z następujących urządzeń:

- Wstępne naczynie zagęszczające.

- Naczynie do rozrzedzania ścinaniem.

- Pompa recyrkulacyjna rozrzedzająca ścinaniem.

Zalety systemu rozrzedzania ścinaniem DELKOR:

- Zapewnia najniższe naprężenia uplastyczniające w stosunku do energii dostarczonej przez system rozrzedzania ścinaniem.

- Może zostać dostosowany do dowolnego istniejącego już układu przelewowego zagęszczacza.

- Brak zwarcia się nieoszlifowanego materiału w naczyniu do rozrzedzania.

- Zoptymalizowany układ przy użyciu modelowania CFD.

- Naczynie do rozrzedzania dodatkowo zmniejsza naprężenia uplastyczniające, jak również podaje ścięty materiał do strumienia dolnej frakcji zagęszczacza.

Tradycyjne osadniki DELKOR

Konwencjonalny osadnik jest często stosowany tam, gdzie stosowanie flokulantów jest problematyczne lub kosztowne. Duży obszar i małe szybkości przyrostu umożliwiają osadzanie się cząstek przy niewielkim dodatku flokulanta lub bez niego.

Gama osadników DELKOR obejmuje odstojniki z łożem stałym i odstojniki ściekowe.

Odstojniki DELKOR z łożem stałym

Odstojnik z łożem stałym posiada unikalny proces przeznaczony dla zakładów hydrometalurgicznych, w których ważna jest klarowność roztworu. Technologia klarowania roztworów zasilających w instalacjach z ekstrakcją rozpuszczalnikową, oferuje niskie ilości zawiesiny na przelewach, regularnie osiągając klarowność substancji stałych poniżej 50 ppm, a nawet 20 ppm.

Zalety ostojnika DELKOR ze stałym łożem:

- Niskie nakłady inwestycyjne w porównaniu z technologią klarowania.

- Brak ruchomych części, praktycznie eliminuje potrzeby obsługi/konserwacji.

- Solidne i stabilne wykonanie.

- Zoptymalizowany, aby zminimalizować zużycie flokulanta.

- Mały wpływ na środowisko.

Odstojniki ściekowe DELKOR

Odstojniki ściekowe są zwykle stosowane, gdy klarowność przelewu osiąga wartości krytyczne. Przy rozmiarach średnic do 30 m, DELKOR dostosowuje projekt każdego odstojnika indywidualnie, dostarczając most i mechanizm do zabetonowania lub dostarczając go z podwyższonym stalowym zbiornikiem. Urządzenie produkuje przelewy o niskiej zawartości zawiesin ciał stałych (<25 ppm). Skuteczne odpowietrzanie, flokulację oraz mieszanie, uzyskuje się w zewnętrznym naczyniu odpowietrzającym / mieszalniku.

Niektóre zalety odstojnika ściekowego DELKOR:

- Lekka, a zarazem wytrzymała konstrukcja z wykorzystaniem najnowszych technik FEA, aby zmaksymalizować wytrzymałość i trwałość sprzętu, jednocześnie minimalizując koszty materiałów.

- Nożycowy napęd unoszenia – znany na całym świecie ze swojej niezawodności.

- Obszerna baza danych testowych.

- Umiejetność pracy w przypadku zmian przepływu i zawartości ciał stałych.

- Bardzo niskie zużycie flokulanta lub zupełny jego brak.

11. SORTOWNIKI

Tenova TAKRAF oferuje znormalizowane sortowniki wstępne i wtórne do różnych zastosowań procesu kruszenia, a także maszyny o specjalnych rozmiarach dostosowane do unikalnych wymagań klientów.

Nasz podstawowy asortyment sortowników obejmuje wielkości wlotowe od 2,5 m do 4,0 m przy przepustowości do 10 000 t h. Nasz asortyment sortowników wtórnych obejmuje wielkości wlotowe od 2,0 m do 4,0 m przy przepustowości do 3500 t/h.

Nasze sortowniki mają wiele wyróżniających je kluczowych cech:

- Łatwość utrzymania/konserwacji

- Zredukowany czas przestojów

- Długa żywotność sprzętu

- Wytrzymała konstrukcja

Nasze sortowniki oferują unikalny poziom wydajności konserwacji i żywotności. Niektóre

z zastosowanych innowacyjnych rozwiązań obejmują szybką i łatwą zmianę segmentów zgniatania oraz zastosowanie zaawansowanych materiałów odpornych na zużycie, takich jak twarde segmenty

i rozbijaki wolframowe.

Nasze sortowniki mogą również pochwalić się napędem do obsługi rolek, co znacznie zwiększa bezpieczeństwo pracy.

Inne innowacyjne rozwiązania obejmują wytrzymałe urządzenie do kruszenia i napędu,

a także wydajny system smarowania olejem, który wspiera równowagę środowiska naturalnego.

Standaryzowany asortyment sortowników wstępnych

Wszystkie sortowniki wstępne pracują dośrodkowo z obracającymi się rolkami prowadzącymi do wewnątrz, tak aby materiał mógł być zgniatany między zębami obu rolek. W rezultacie dostosowanie centralnego wymiaru między rolkami i zębami (poziomowanie / ustawienie) ma kluczowe znaczenie dla zapewnienia jego optymalnego funkcjonowania. Sortownik wstępny przeznaczony jest do rozdrabniania zarówno miękkiego, jak i średnio twardego materiału o wytrzymałości na ściskanie do 200 MPa. Materiał gruboziarnisty jest rozdrabniany do wielkości produktu, który umożliwia transport za pomocą przenośnika i jest osiągany dzięki wysokiemu momentowi obrotowemu zapewnianemu przez mocny układ napędowy. Rolki rozsiewające pracują z niską prędkością i wysokim momentem obrotowym, co minimalizuje drgania konstrukcji stalowej, a także zmniejsza obciążenie fundamentu/łoża. Ze względu na niski profil sortownika, wysokość sortowni jest niewielka

w porównaniu z kruszarkami szczękowymi i / lub stożkowymi.

Nasze oznaczenie modelu i typowe rozmiary znajdują się poniżej:

Przykład oznaczenia – TCS 18.40:

- T: TAKRAF

- C: Centralny

- S: Sortownik

- 18: 1,800 mm – średnica rolki

- 40: 4,000 mm – długość rolki